2020年以来,全球范围内的疫情反复给传统制造业带来了前所未有的冲击:供应链中断、人员流动受限、生产现场管控困难……危机之中也孕育着变革的机遇。在这场严峻的“压力测试”中,深度融合了互联网、大数据、人工智能等新一代信息技术的工业互联网,正以其独特的数字韧性,为工业设备制造行业注入强大的抗风险能力与发展新动能,其核心优势在疫情的放大镜下愈发清晰耀眼。

一、 远程运维与无人值守:破解“到场”难题

疫情期间,人员跨区域流动与聚集受到严格限制,传统依赖工程师现场巡检、调试、维修的设备维护模式几近瘫痪。此时,工业互联网的远程运维能力成为“破局关键”。

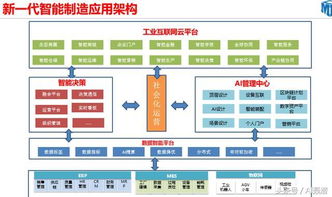

通过为工业设备加装智能传感器、边缘计算网关,并接入工业互联网平台,设备制造商可以实现对分布在全球各地客户工厂中设备的全天候、远程、可视化监控。实时数据(如运行状态、温度、振动、能耗)源源不断回传至云端,平台利用算法模型进行健康度评估与故障预测。一旦发现异常或预警,后方专家团队即可通过AR(增强现实)远程指导、数字孪生仿真调试,甚至直接下发指令进行参数调整与软件修复,大幅减少甚至避免了人员的物理接触与差旅需求。这不仅保障了疫情期间客户生产的连续性,也显著降低了服务成本,提升了响应效率。

二、 供应链协同与柔性生产:应对不确定性冲击

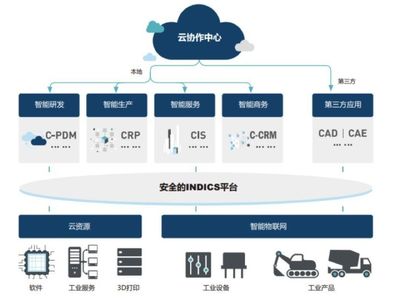

疫情导致的供应链“断链”风险,是制造业最深的痛点之一。工业互联网通过构建数字化、网络化的供应链协同体系,有效提升了设备制造企业的供应链透明度与弹性。

基于工业互联网平台,企业能够将自身与上游供应商、下游客户的系统数据进行打通与共享。从原材料库存、零部件在途状态,到生产排程、订单需求,所有环节都变得可视、可追溯。当某一地区供应商因疫情停产时,系统能快速识别风险,并借助平台生态寻找替代资源,动态调整采购与生产计划。利用平台数据对市场需求进行更精准的预测,驱动生产线向“柔性制造”转型,实现小批量、多品种的快速切换生产,以应对疫情下波动剧烈的市场需求。

三、 数据驱动智能决策:提升运营效率与质量

在疫情导致资源紧张、成本压力增大的背景下,通过工业互联网实现降本增效,意义更为重大。工业设备制造过程本身复杂精密,涉及大量工艺参数。工业互联网平台汇聚设计、生产、检测、运维全链条数据,通过大数据分析,能够不断优化工艺参数、预测设备性能、提前发现质量缺陷。例如,在机床、工程机械等装备的装配环节,基于数据模型指导最优装配流程,减少返工;在质量控制环节,利用机器视觉进行高精度在线检测,替代部分人工,在减少人员聚集的同时保证了产品一致性。这种数据驱动的精细化运营,直接转化为更高的生产效率和更优的产品质量。

四、 创新商业模式:从“卖设备”到“卖服务”

疫情冲击下,许多客户面临资金压力,一次性购买大型工业设备的意愿降低。工业互联网助力设备制造商加速从传统产品销售向“产品+服务”模式转型,开辟新的增长点。

借助工业互联网的互联互通能力,制造商可以基于设备实际运行数据,为客户提供按使用时间、加工数量、产出成果等计费的服务型制造模式,如“机床即服务”、“压缩机空气动力服务”等。客户无需承担高昂的初始购置成本,按需付费,制造商则通过持续的服务获取长期收益。这种模式在疫情期间降低了客户的准入门槛和风险,增强了客户黏性,也使制造商的收入波动性降低,抗风险能力增强。

五、 构建产业生态:强化协同抗风险能力

独木难成林。工业互联网的本质是连接与协同。疫情期间,单个企业的能力是有限的,但通过工业互联网平台构建的跨企业、跨行业生态协作网络,却能发挥巨大合力。设备制造商、软件提供商、系统集成商、研究机构等可以在平台上共享资源、协同研发、联合解决方案,共同应对疫情带来的技术挑战与市场变化。例如,快速开发针对特定行业(如医疗设备生产)的数字化解决方案,或联合进行关键零部件的协同设计与生产。

###

疫情是一次残酷的洗礼,也是一块试金石。它无情地暴露了传统制造业的脆弱环节,却也清晰地验证了工业互联网所代表的数字化、网络化、智能化转型方向的巨大价值。对于工业设备制造行业而言,拥抱工业互联网已不再是“可选项”,而是提升自身韧性、应对未来各种不确定性的“必选项”。后疫情时代,那些率先完成深度数字化融合、构建起以数据为核心驱动力的新型制造与服务能力的企业,必将在复苏与竞争的新赛道中赢得先机,引领行业迈向更高质量的发展阶段。