“工业4.0”与“中国制造2025”等宏大概念成为产业焦点,描绘了高度自动化、信息化与智能化的未来图景。在这些顶层设计的喧嚣之下,一个更为基础、更为关键的现实常被忽视:作为智能制造体系“神经末梢”与“四肢五官”的外围设备,其技术水平与可靠性,直接决定了智能工厂的成败与效率。是时候让我们将目光从宏大的愿景,更多地转向支撑这些愿景的坚实根基——先进外围设备制造,以此作为驱动中国制造业真正走向“先进”的核心路径。

所谓“外围设备”,并非次要或边缘的部件。在智能制造体系中,它涵盖了工业机器人末端执行器(如灵巧手爪、焊枪)、高精度传感器、机器视觉系统、智能检测装置、专用工装夹具、先进的传动与控制部件,以及各类精密测量与反馈装置等。这些设备直接与生产对象(原材料、半成品、成品)接触、感知、操作和交互,是将数字化指令转化为物理世界精准动作的关键执行者。一个智能车间的“大脑”(中央控制系统)再强大,若“手脚”(外围设备)笨拙、迟钝或不精准,其生产效率、产品质量与灵活性都将大打折扣。

当前,中国在智能制造的整体架构与软件平台方面进展迅速,但在许多高端、精密、专用的外围设备领域,仍存在明显的短板与对外依赖。例如,高性能力控传感器、超高分辨率的工业相机及其核心图像处理芯片、用于精密装配的柔性自适应夹具、长期稳定可靠的线性马达与直驱电机等,仍然大量依赖进口。这不仅构成了供应链的安全风险,也侵蚀了制造业的整体利润,更限制了我们自主定义和优化制造工艺的能力。

因此,推动中国智能制造走向“先进制造业”,必须将“先进外围设备制造”提升至战略核心地位。这需要:

- 聚焦细分领域,追求极致性能:放弃“大而全”的粗放思路,鼓励企业深耕特定外围设备细分领域,如专攻某类特种传感器、或某种复杂曲面检测技术,做到技术领先、可靠性超越、成本可控,成为全球产业链中不可替代的“隐形冠军”。

- 深化“产学研用”融合,解决真问题:设备研发必须紧密贴合制造业一线的实际痛点。建立由终端制造企业、设备制造商、高校与研究机构组成的紧密创新联合体,以实际生产场景中的精度、速度、可靠性、柔性化需求为导向进行攻关,避免研发与应用“两张皮”。

- 强化基础材料、工艺与核心零部件:许多外围设备的瓶颈在于基础材料(如特殊合金、陶瓷、复合材料)、精密加工工艺(如微纳加工、特种焊接)和核心元器件(如芯片、轴承、密封件)。需在国家层面持续支持这些基础工业能力的提升,这是外围设备进步的土壤。

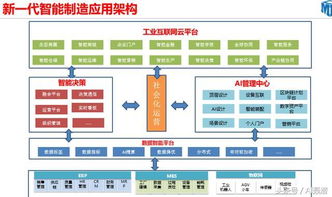

- 构建开放协同的产业生态:推动制定外围设备与主流工业机器人、控制系统之间的接口、数据与通信标准,降低集成难度。培育专业的系统集成商和解决方案提供商,将优秀的外围设备高效、稳定地融入整体智能制造方案。

- 重视工艺知识与数据积累:先进外围设备往往承载着深厚的工艺知识(如如何最优地抓取一个易碎部件、如何最精准地检测一个复杂焊缝)。应鼓励企业通过设备的数据反馈,持续积累、沉淀和优化这些工艺知识库,并将其软件化、模块化,形成独特的核心竞争力。

忘掉漂浮在空中的概念,回归到机床的轰鸣、传感器的微光与机械臂的精准轨迹中去。当中国的工厂里遍布着自主研发、性能卓越、稳定可靠的“智能手”、“智能眼”和“智能触觉”时,智能制造才拥有了坚实的躯体,中国制造业也才能真正从“制造大国”迈向自主可控、持续创新的“先进制造业”强国。这条路径或许不如描绘蓝图那样激动人心,却步步踏实,决定着中国工业未来的高度与韧性。